|

|

ОЧИСТКА ГАЗОВЫХ ВЫБРОСОВ (ЧАСТЬ 2. ВЗВЕШЕННЫЕ ЧАСТИЦЫ)

В.С.Галустов, д.т.н, профессор, генеральный директор ГП НПО «Политехника» Л.А.Розенберг, инженер, директор УП «Юмиран». Введение.Взвешенные частицы в газовых выбросах, независимо от источника образования, условно можно разделить на твёрдые и капельные. Методы очистки, физика явлений и аппаратурное оформление для частиц обоих типов одинаковы и достаточно подробно описаны в работах [1—5]. Все известные методы являются либо «сухими» (гравитационное, инерционное и центробежное осаждение, фильтрование через пористые слои различных материалов, осаждение в электростатическом поле, в псевдоожиженном слое), либо «мокрыми» (улавливание взвешенных частиц в мокрых скрубберах самых различных типов и конструкций). Выбор того или иного метода и аппарата обуславливают многие факторы: расход, температура и влагосодержание газа, концентрация улавливаемых частиц, их физико-химические свойства, дисперсный состав и т.д. — а также, безусловно, ожидаемые капитальные и эксплуатационные затраты при заданной степени очистки, в т.ч. с учётом дополнительных процессов (напр., переработка или захоронение извлекаемого материала, шламов, одновременная утилизация теплоты). Отметим некоторые общие положения. Все «сухие» методы отличает довольно высокое гидравлическое сопротивление. Известна закономерность, согласно которой чем оно ниже, тем ниже эффективность очистки (максимальная — у механических фильтров), однако на электрофильтры и магнитные осаждатели это правило не распространяется. Впрочем, использование магнитных осаждателей ограничено узким спектром свойств частиц, а электрофильтры — самые сложные и дорогостоящие устройства, к тому же требующие значительного количества электроэнергии. «Мокрые» пылеуловители позволяют обеспечивать достаточно гибкую очистку и одновременно охлаждать газы (при необходимости — и утилизировать их теплоту). Хотя при этом приходится заниматься переработкой шламов, «мокрые» методы сравнительно недороги. Им и посвящается сегодняшняя публикация. Кое-что о взвешенных частицах и их улавливании.Основным показателем, характеризующим работу газоочистной установки, является коэффициент (КПД) очистки: n[%] = 100х(Мвх-Мвых)/Мвх = где Мвх, Мвых — масса взвешенных веществ, содержащихся в газе до и после очистного аппарата; Свх, Свых — средняя концентрация частиц в газе до и после аппарата; Qвх, Qвых — количество газа, поступающего в аппарат и выходящего из него. Если Qвых = Qвх, то n= 1 – Свых / Свх Для оценки эффективности улавливания частиц различных размеров используют понятие фракционного КПД — в формулу подставляют массу и/или концентрацию определённой фракции. Как и абсорбционные аппараты, «мокрые» пылеуловители могут быть противоточными и прямоточными, обладая всеми достоинствами и недостатками, связанными со взаимным направлением движения фаз, а по конструктивному оформлению полностью аналогичны абсорбционным аппаратам. Сразу отметим, что при пылеулавливании у противотока перед прямотоком преимуществ в движущей силе процесса нет. Наиболее перспективными представляются прямоточные распылительные газопромыватели (подробней о них см. в «ЭиМ» №1-2005, стр. 21, и в [1]). Многочисленные исследования процесса улавливания взвешенных частиц в ПРА показали: снижение их содержания в газовом потоке происходит, главным образом, в результате осаждения на каплях диспергированной промывной жидкости. Есть и другие факторы, способствующие очистке газов: выпадение частиц на стенки аппарата, коагуляция, осаждение на поверхности жидкостной струи (в корне факела), — однако все они в ПРА не играют сколько-нибудь значимой роли.

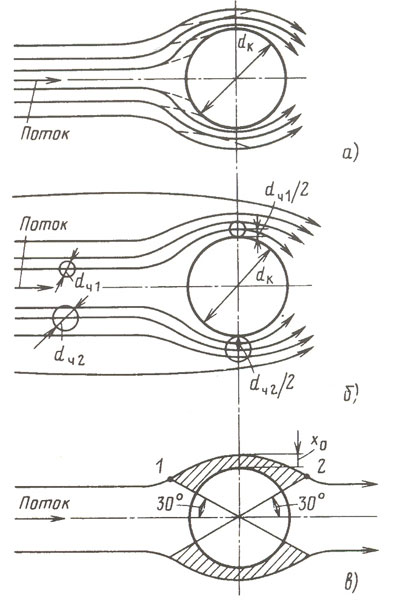

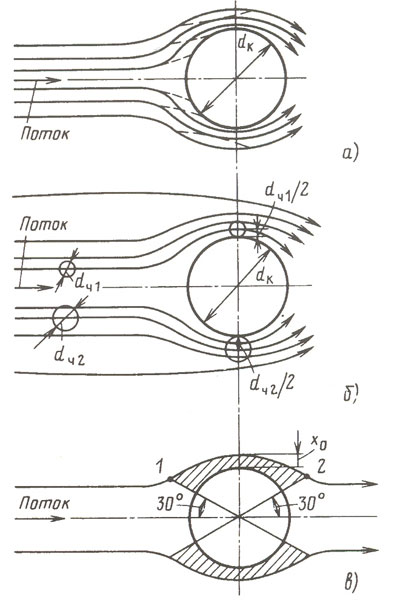

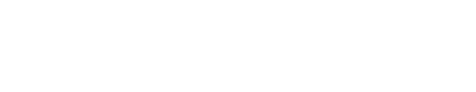

В настоящее время исследователями выделяются три основных механизма осаждения взвешен-ных частиц на каплях: 1) инерционное столкновение; 2) перехват; 3) диффузия. Суть инерционного столкновения (а — см. рис.) заключается в следующем. Газовый поток, содержащий взвешенные частицы, движется параллельными линиями тока до встречи с каплей. Вблизи неё линии тока отклоняются, огибая каплю. Частицы, обладающие достаточной массой (она определяется размером частиц и плотностью материала), обладают и достаточным моментом инерции, чтобы двигаться прямолинейно по направлению к капле, прорываясь сквозь линии тока. В представлении о механизме перехвата (б) принято, что частицы — сравнительно крупные (диаметром d4), но из материала малой плотности — следуют по линиям тока газа вокруг капли. Ежели линия тока, на которой находится центр частицы, приблизится к капле на расстояние меньше d4/2, то частица коснётся капли и будет перехвачена. Очень мелкие частицы, размеры которых лежат в субмикронной области, не только следуют по линиям тока газа, но и беспорядочно пересекают их под действием броуновских сил, что и интерпретируется как диффузия, вследствие которой частицы могут сталкиваться с каплями и оседать на них. В отношении этого механизма Ленгмюр [3] предложил считать, что улавливание частиц будет происходить из поверхностного слоя толщиной х0 в течение времени движения потока от точки 1 до точки 2 (в). Приведённые здесь описания механизмов осаждения значительно упрощены, однако их правомерность подтверждена многочисленными экспериментами. С опорой на неё построены расчётные модели и методики разработки аппаратов. Анализ процесса осаждения взвешенных частиц в ПРА.Наличие адекватного математического описания, учитывающего все основные явления, позволило автору [1] методом численного эксперимента всесторонне проанализировать влияние главных параметров ПРА на эффективность очистки. Напомним (см. «ЭиМ» №1-2005, стр. 22), что прямоточные распылительные газопромыватели выполняются с прямыми стенками либо в виде расходомерной трубы Вентури. Последние обладают меньшим аэродинамическим сопротивлением, однако при больших производительностях (тысяча и более кубометров промываемого газа в час) и, соответственно, значительных габаритах аппарата указанное различие становится пренебрежимо малым. А эффективность осаждения в аппаратах с прямыми стенками несколько выше при больших производительностях. Установлено: А) эффективность очистки возрастает с увеличением размеров аппарата, что обусловлено соответствующей зависимостью выпадения жидкости на его стенки; Б) эффективность очистки резко возрастает с увеличением размера улавливаемых частиц до 5 мкм. Далее рост её замедляется и при размере частиц более 15 мкм становится вообще малозаметным; В) уменьшение размера капель (т.е. увеличение поверхности взаимодействия) также сопровождается ростом эффективности осаждения. Вместе с тем следует помнить, что чрезмерное уменьшение диаметра капель чревато другой проблемой — уносом их и, соответственно, снижением эффективности улавливания. Одним из основных параметров пылеулавливания в «мокрых» аппаратах является удельный расход орошающей жидкости М0. Выполненные расчёты позволили установить: зависимость КПД очистки от М0 фактически экспоненциальна. Для модельного (наиболее типичного) случая при росте М0 до 5 л/м3 эффективность круто возрастает до 70%, достигает 98% при дальнейшем росте М0 до 15 л/м3, а после того увеличение М0 сопровождается малозаметным приращением степени улавливания. Уменьшение скорости газа, хотя и оборачивается ростом габаритов аппарата, значительно повышает эффективность улавливания микронных частиц либо позволяет снизить М0 (напр., для 90%-ного улавливания при v = 10 м/с требуется М0 = 10,5 л/м3, а при v = 5 м/с — только 5,8 л/м3). Очевидно: чем меньше расход промывающей жидкости, тем экономичней очистка газа. Следовательно, целесообразно (а прямоточные распылительные скрубберы это легко допускают) систему орошения проектировать с запасом и с большим диапазоном регулирования М0, для того чтобы отыскивать оптимальные значения при практической наладке установки, ибо теоретический расчёт их затруднителен в связи с большим числом факторов, влияющих на процесс. Некоторое удорожание аппарата быстро окупится. На эффективность осаждения частиц заметное влияние (10% и более) может оказывать и сопровождающий очистку тепломассообмен, в т.ч. конденсация влаги на поверхностях улавливаемых частиц. Игнорировать это нельзя, иначе возможны существенные ошибки в расчётах и/или неверный выбор режимных условий работы аппарата. Выводы.На эффективность улавливания взвешенных частиц влияет значительное число параметров, причём многие из них связаны между собой (взаимно обусловлены). Поэтому главным критерием в поиске оптимального варианта становятся удельные энергозатраты при заданной степени очистки с обязательным учётом всей технологической цепочки как по газовому тракту, так и по жидкостному. Литература:1. Галустов B.C. Прямоточные распылительные аппараты в теплоэнергетике.— М.: Энергоатомиздат, 1989. 2. Русанов А.А., Урбах И.И., Анастасиади А.П. Очистка дымовых газов в промышленной энергетике.— М.: Энергия, 1969. 3. Страус В. Промышленная очистка газов.— М.: Химия, 1981. 4. Справочник по пыле- и золоулавливанию / Под общ. ред. А.А.Русанова.— М. Энергоатомиздат, 1983. 5. Галустов B.C. и др. Справочник по распыли-вающим, оросительным и каплеулавливающим устройствам.— М.: Энергоатомиздат, 2002. |

ОПРОСНЫЙ ЛИСТ скачать

ОПРОСНЫЙ ЛИСТ скачать