|

|

ОЧИСТКА ГАЗОВЫХ ВЫБРОСОВ (ЧАСТЬ 1. ГАЗООБРАЗНЫЕ КОМПОНЕНТЫ)

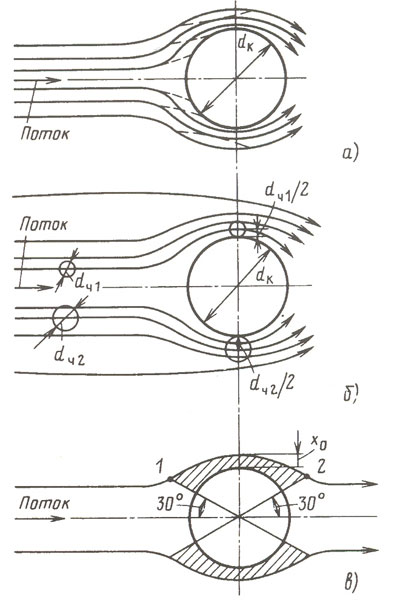

В.С.Галустов, д.т.н, профессор, генеральный директор ГП НПО «Политехника» Л.А.Розенберг, инженер, директор УП «Юмиран». Введение.По вопросам очистки газовых выбросов написано гораздо больше книг и статей, чем по всем остальным вопросам, которые рассматривались нами в «ЭиМ», начиная с №4-2003. И всё-таки в этой теме существует множество нерешённых проблем. Легко понять, почему. Например, при деаэрации воды задача всегда конкретна: удалить растворённые в ней 02 и С02 (незначительно варьируются начальные концентрации и температуры). В газовых выбросах мы имеем дело с фактически не ограниченным списком возможных компонентов, разнообразием их свойств и состояний, плюс к тому необходимо учитывать ещё и колебания параметров очищаемого газа. Итак, задачи газоочистки несопоставимо многообразнее обсуждавшихся нами на страницах «ЭиМ» до сих пор. Надо иметь в виду, что эти задачи делятся на 2 группы, отличающиеся методами решений, физикой явлений и аппаратурным оформлением процессов. Разделение обусловлено природой подлежащих удалению веществ: 1) газообразные компоненты; 2) взвешенные частицы. Посему мы посчитали целесообразным освещать эту тему по частям. Сегодняшняя публикация посвящена газообразным компонентам. Процессы очистки.Очистка газовых выбросов от газообразных компонентов нацелена либо на удаление вредных и/ или дурнопахнущих веществ, либо на извлечение ценных газообразных продуктов. Она входит в число процессов, которые обычно проводятся при непосредственном контакте фаз [1]. Известны дорогостоящие, но ограниченные малыми расходами очищаемых газов методы: адсорбция твёрдыми поглотителями (всегда периодического действия, требующая переработки выделенных при регенерации уловленных веществ и применяемая при извлечении ценных компонентов или разделении газовых смесей), фильтрация на молекулярных ситах и т.п. Если их из рассмотрения исключить, то останутся физическая и химическая абсорбция, т.е. промывание газа жидкостью, способной извлекать требуемый компонент (или группу компонентов). Оба процесса являются массообменными, но существенно различаются. Теория их хорошо разработана и подробно описана в многочисленных монографиях и учебниках по процессам и аппаратам химической технологии (напр., в [2-4]). При физической абсорбции извлекаемый компонент растворяется в промывной жидкости, но не вступает с ней в химическую реакцию. Процесс подчиняется известным закономерностям массопереноса, в т.ч. и закону Генри (в большинстве случаев, представляющих интерес). Что важно: по мере движения промывной жидкости в аппарате концентрация извлекаемого компонента в ней возрастает, а эффективность очистки (в части движущей силы процесса) в связи с этим в общем случае зависит и от взаимного направления потоков. При хемосорбции происходит химическое связывание извлекаемого компонента промывной жидкостью. То есть: хотя поглотительная ёмкость промывного раствора постепенно снижается, концентрация поглощаемого вещества в нём всегда остаётся равной нулю, а эффективность процесса не чувствительна к взаимному направлению потоков. Мы не случайно заговорили о взаимном направлении движения промываемого газа и промывной жидкости — ведь этим в значительной мере определяются конструктивное решение, стоимость и энергоёмкость сорбционного аппарата. У прямотока (однонаправленное движение) много преимуществ. Однако при противотоке (встречное движение) движущая сила процесса выше — хотя и не абсолютно всегда: при абсорбции хорошо растворимых газов (напр., аммиака водой) движущие силы при противотоке и прямотоке отличаются мало. В теории диффузионных процессов есть понятие теоретической ступени контакта (числа единиц переноса). И если для завершения рассматриваемого процесса достаточно одной теоретической ступени контакта, то движущая сила не является фактором, определяющим выбор взаимного направления движения фаз. Это справедливо и для хемосорбции. Поглощающую жидкость (абсорбент) подбирают индивидуально с учётом многих параметров, в т.ч. свойств очищаемого газа, извлекаемых компонентов, дальнейшего их использования и т.д. При организации процесса принимают во внимание также требуемую степень очистки и селективности, экзо- или эндотермическое протекание процесса, параметры равновесия, а при хемосорбции — тип реакции и многое другое. Выделение поглощённого компонента из абсорбента называется десорбцией и возможно только при физической абсорбции. В промышленности абсорбцию с последующей десорбцией применяют для выделения ценных компонентов (напр., при очистке дымовых газов от сернистого ангидрида). Если извлекаемый компонент и поглотитель являются дешёвыми или отбросными продуктами, то десорбцию не проводят. Не проводят её и в тех случаях, когда в результа те абсорбции получается готовый продукт (напр., соляная кислота при очистке газов от хлористого водорода). Хемосорбция всегда связана с реагентным хозяйством и расходованием реагентов (даже при частичной рециркуляции), а регенерация абсорбента часто не возможна. Поэтому если можно обойтись физической абсорбцией, то от хемосорбции следует отказываться. При выборе хемосорбента всегда нужно рассматривать возможность использовать в качестве реагентов вещества, являющиеся отбросными или побочными в данном производстве. Абрсорберы.Все абсорбционные аппараты можно разделить на две большие группы — противоточные и прямоточные. Упомянем ради полноты картины и абсорберы с перекрёстным током [3], но в настоящее время они практически не используются. Противоточные аппараты стали разрабатываться более 70-ти лет назад и отличаются способом развития поверхности контакта очищаемого газа с промывной жидкостью. Абсорберы бывают плёночные (насадочные), барботажные (тарельчатые) и распылительные. Все они — колонные аппараты. В плёночных жидкость растекается по поверхности насадки, образуя движущуюся сверху вниз жидкостную плёнку, поверхность которой и является поверхностью контакта. Газ поднимается навстречу в просветах между элементами насадки. В барботажных абсорберах на горизонтальных перегородках (тарелках) поддерживается (устройствами перелива) уровень промывной жидкости. Очищаемый газ, проходя сквозь её слой на каждой тарелке благодаря специальным отверстиям, барботирует в виде пузырьков, которые и образуют поверхность взаимодействия. В распылительных аппаратах жидкость дробится на капли, движущиеся навстречу газу. Прогресс в области противоточных аппаратов за указанные более чем 70 лет сводился: • для плёночных — к разработке новых типов насадки с более развитой поверхностью и с меньшим аэродинамическим сопротивлением слоя; • для барботажных — к модернизации и придумыванию новых разного рода колпачковых устройств, максимально равномерно распределяющих пузырьки газа в слое жидкости на тарелке; • для распылительных — к применению новых распыливающих устройств. Никакие новации не дали принципиальных изменений, сохранили все недостатки противотока. Главный недостаток — низкие предельные скорости газового потока (0,6-1,4 м/с), обусловленные аэродинамическим воздействием газа на встречный поток жидкости. Оно способно остановить её движение (режим подвисания), или привести к затоплению аппарата (режим захлёбывания), или увлечь жидкость за собой (режим уноса). Наименьшая рабочая скорость (0,6-0,8 м/с) у распылительных абсорберов, поэтому они применяются довольно редко. Самая большая (до 1,4 м/с) — у барботажных. Плёночные занимают промежуточ-ное положение. Следствия этого ограничения — громоздкость аппаратов (напр., при очистке 100000 м3/ч газов в насадочном аппарате при скорости 1,0 м/с требуемый диаметр колонны — 6,0 метров) и высокие капитальные затраты. Список недостатков продолжают: высокое гидравлическое сопротивление (а значит, и энергозатраты), байпасирование, масштабный эффект, чувствительность к неточностям монтажа и т.п. Подробно противоточные аппараты рассматриваются в [2-4]. Использование прямоточных абсорберов началось много поздней (ок. 25-35 лет назад) [5, 6]. Все они — распылительные; целевой процесс и разделение фаз осуществляются в отдельных блоках или различных зонах аппарата. Практическое применение нашли 2 типа — аппараты Вентури (ВА) и прямоточные распылительные (ПРА). Абсорберы Вентури появились первыми. Название получили от расходомерной трубы Вентури, имеющей аналогичный профиль. По нашей классификации [5] это газоэжекционные аппараты. Они характеризуются самыми высокими скоростями газа (10-15 м/с во входном сечении, а то и более) и громадным гидравлическим сопротивлением (требующим максимальных энергозатрат). И ещё: единичная производительность ВА ограничена несколькими тысячами кубометров очищаемого газа в час, поэтому их иногда приходится выполнять батарейными (аналогично циклонам). Прямоточные распылительные абсорберы (используются ок. 25 лет) — жидкоэжекционные. Скорость газа в них несколько ниже (3-8 м/с), зато нет большинства недостатков, присущих ВА: у ПРА нулевое (или даже отрицательное) гидравлическое сопротивление, нет ограничений по производительности единичного устройства и диапазону её регулирования. Они технологичны, надёжны, удобны в эксплуатации. Все рассмотренные газопромыватели относятся к т.н. мокрым скрубберам, и в них одновременно могут осуществляться пылеулавливание, охлаждение газов и утилизация тепла. Другими словами, они пригодны для решения комплексных задач. Но при этом подход должен быть ещё более индивидуальным, с выделением приоритетов, экономическими оценками и т.д. Проектирование технологической схемы.Первоначально задайтесь взаимным направлением потоков. В ряде случаев нужно предварительно рассчитать число единиц переноса и по заданной степени очистки (конечной концентрации извлекаемого компонента) найти необходимое число ступеней контакта. Напомним, что всегда, когда это возможно, предпочесть следует прямоток. Далее выбирайте тип аппарата. Из противоточных наиболее эффективны тарельчатые скрубберы. Но они же — и самые сложные и дорогие, и самые требовательные к качеству изготовления и монтажа (весьма чувствительны к отклонению тарелок от горизонтали). Самые простые — распылительные. Но у них наименьший КПД и наибольший унос жидкой фазы. Насадочные — «золотая середина», им чаще всего отдаётся предпочтение. Из прямоточных вас могут удовлетворить абсорберы Вентури — при небольшом расходе газа и малой площади (но имейте в виду и ещё один их недостаток — высокую шумность). При отсутствии указанных ограничений, да и во всех остальных случаях, когда возможно, лучше использовать ПРА. Затем осуществляются конструирование и расчёт аппарата, разработка и расчёт технологической схемы со всеми необходимыми циклами (в т.ч. — подбор абсорбента и варианта его реку- перации, организация рециркуляции, обработка стоков и т.д.). Оптимальное решение отыскивают, основываясь на технико-экономическом сопоставлении нескольких наиболее предпочтительных вариантов, оценке комплексных подходов и т.п. Литература:1. Галустов B.C. Тепломассообменные процессы и аппараты с непосредственным контактом фаз в теплоэнергетике // Энергия и менеджмент.— 2003.— №4. 2. Зиганшин М.Г., Хоменик А.А., Посохин В.М. Проектирование аппаратов пылегазоочистки.— М.: Экопресс-ЗМ, 1998. 3. Плановский А.Н., Рамм В.М., Каган С.З. Процессы и аппараты химической технологии.— М.: Госхимиздат, 1966. 4. Рамм В.М. Абсорбция газов.— М.: Химия, 1976. 5. Страус В. Промышленная очистка газов.— М.: Химия, 1981. 6. Галустов B.C. Прямоточные распылительные аппараты в теплоэнергетике.— М.: Энергоатомиздат, 1989. |

ОПРОСНЫЙ ЛИСТ скачать

ОПРОСНЫЙ ЛИСТ скачать