|

|

Хвостовые процессы и комплексный подход

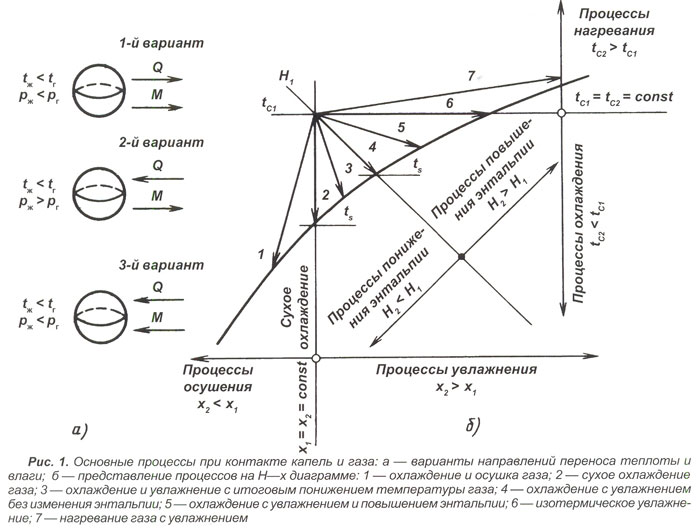

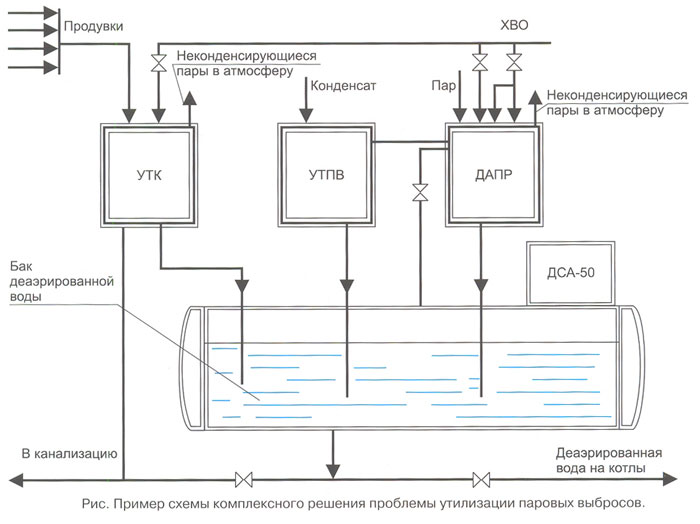

В.С.Галустов, д.т.н., профессор, генеральный директор ГП НПО «Политехника» Введение.В работе [1] мы очертили круг тепломассообменных процессов в теплоэнергетике, которые целесообразно осуществлять в аппаратах с непосредственным контактом фаз. В последующих публикациях [2-4], а также в [5] рассматривалась группа процессов (и соответствующих аппаратов) тепломассообменной обработки воды (обезжелезивание, декарбонизация, деаэрация), входящих в технологическую цепочку водоподготовки. Вторая группа, которой посвящаются настоящее сообщение и последующие включает так называемые хвостовые процессы, связанные с переработкой различных выбросных сред (дымовые и технологические газы, пролётный пар, нагретые и перегретые жидкости, промстоки и т.п.). При этом будем обсуждать прежде всего возможность рекуперации отходов и утилизации тепла. Учитывая, что многие из хвостовых процессов далеко выходят за рамки теплоэнергетики, протекают одновременно и должны рассматриваться взаимосвязанно, и чтобы не перегружать следующие публикации повторениями, в данной статье приводятся некоторые общие сведения. Классификация.К хвостовым процессам относятся следующие: А. Утилизация тепла (и конденсата) пара и перегретой воды, в т.ч.: • продувки паровых котлов в технологической цепочке производства пара. С продувками могут теряться 8% и более вырабатываемого тепла и конденсата в виде спутного пара и паров вскипания. Кроме того, парение из барботеров традиционных схем зимой дополнительно приводит к обледенению соседних зданий и преждевременному разрушению их. Досрочному износу подвергаются и канализационные сети, куда сбрасываются продувки; • сброс перегретой воды (например, конденсата в конденсатные баки), который сопровождается потерей тепла и конденсата паров вскипания (аналогично водной составляющей продувки паровых котлов); • пролётный пар технологических установок, источниками которого могут быть: - выпар традиционных атмосферных деаэраторов (ДА, ДСА), который зачастую (особенно в «малой» энергетике) выбрасывается напрямую в атмосферу. Наряду с тепловым загрязнением окружающей среды (ОС) это сопровождается потерей тепла и конденсата греющего пара (до 0,015 Гкал и до 30 кг на 1 т деаэрируемой воды); - паровые подушки аккумуляторных баков, предотвращающие повторное заражение кислородом и СО2 деаэрированной воды подпитки тепловых сетей и горячего водоснабжения; - технологические установки, использующие водяной пар в качестве греющей среды. Следует учитывать, что он может содержать загрязнители (таков, например, пар из последнего корпуса вакуумвыпарных установок). Б. Охлаждение, очистка и утилизация тепла дымовых и технологических газов. Их источниками могут быть различного рода котлы и печи, отсосы технологического оборудования. Эти газы загрязняют ОС твёрдыми и газообразными продуктами, а также теплом. Содержание загрязнителей, температура и влагосодержание газов колеблются в очень широких пределах, в связи с чем эффективная их обработка возможна только при индивидуальном подходе. Задачи обработки дымовых газов бывают и комплексными (например, охлаждение, очистка, утилизация тепла), которые осуществляются одновременно и в одном аппарате, и отдельными [например, очистка от пыли низкотемпературного технологического газа или утилизация тепла газов, фактически не содержащих загрязнителей (полученных, скажем, при сжигании природного газа в энергетическом котле)]. Наложение процессов несёт дополнительные трудности и является добавочным и самым веским аргументом в пользу индивидуального и комплексного подхода. Последний должен включать также переработку (а по возможности и рекуперацию) шламов, повторное использование промывной и (или) теплоаккумулирующей жидкости. В. Очистка сточных вод. Это большая и самостоятельная категория хвостовых процессов, из которых в круг наших интересов входит только процесс аэрации воды при биологической очистке в азротенках и только в части замены традиционных систем на современные эффективные и экономичные устройства. Г. Завершают перечень процессы и аппараты испарительного охлаждения оборотной воды. О них подробно изложено в работах [5-10], куда и рекомендуем обратиться заинтересованному читателю. Примеры.Многолетний опыт работы с предприятиями промышленности и энергетики показывает: в части хвостовых процессов двух одинаковых предприятий (даже при совпадении профилей) не бывает. Для каждого может быть найдено своё (индивидуальное) замечательное решение. Вот некоторые примеры. 1. На одном из деревообрабатывающих заводов в цехе ламинирования деревоплиты всю пароконденсатную смесь после сушилок сбрасывали в канализацию. Терялось до 1,2 Гкал/ч тепла и более 2 т/ч конденсата, зимой наблюдалось обледенение территории в радиусе нескольких десятков метров. Объяснялась такая «роскошь» тем, что в конденсат периодически (по факту — 1 раз в 2-3 месяца) попадают достаточно ядовитые смолы из химического реактора, обогреваемого тем же паром. Кроме того, котельная удалена от цеха примерно на 500 м, а конденсатопровод повреждён. Цех отапливался горячей водой из котельной (потреблял около 1 Гкал/ч). Произведены обследование на месте и анализ ситуации, в т.ч. оценено максимально возможное загрязнение конденсата реагентами из реактора, после чего предложено предельно эффективное и экономичное, на наш взгляд, решение. Во-первых, конденсат из реактора (не более 5% общего расхода) направили в канализацию отдельно. Во-вторых, в отопительный период (8 месяцев в году) пароконденсатную смесь стали подавать в специально разработанный аппарат, где пары конденсируются охлаждённой водой, а горячая направляется в локальную систему отопления цеха. Для тёплого периода года по имеющемуся наземному (до тех пор не использовавшемуся) трубопроводу конденсат стали возвращать в котельную. Предварительно пар смеси и пары вскипания конденсируют в специальном аппарате, а конденсат и охлаждающую воду деаэрируют. 2. При организации утилизации тепла дымовых газов в производстве керамической плитки нагретую, но загрязнённую пылевыми частицами материала плиток воду оказалось оптимальным направлять на участок приготовления исходной массы, куда по технологии должна подаваться нагретая вода. 3. Ещё более специфичны газы, загрязнённые газообразными и капельными продуктами. Обезвреживание их неизбежно связано с использованиемреагентных растворов и весьма затратно. Комплексный подход и в таких случаях позволяет найти прекрасные решения. На одном из целлюлозно-бумажных комбинатов для улавливания пыли после содорегенерационных котлов стали использовать раствор чёрных щёлоков, являющихся отходом этого же предприятия. 4. Комплексный подход послужил побудительным фактором к созданию новой группы аппаратов — сепараторов-теплоутилизаторов непрерывной продувки паровых котлов. Во-первых, каждый из этих аппаратов заменяет три аппарата традиционных схем (сепаратор, теплообменник и барботер), во-вторых, обеспечивает более глубокую утилизацию тепла (включая пары вскипания), которое здесь же используется для подогрева и деаэрации подпиточной воды (нагрузка на деаэратор соответственно снижается), в-третьих, исключает парение, а зимой — и образование наледи. Заключение.Итак, в описанных случаях (и во всех других!) на основе предварительного обследования и анализа конкретной ситуации были найдены оптимальные решения. Кроме экологического, имел место и экономический эффект. Срок окупаемости затрат на реализацию для абсолютного большинства наших предложений не превышал 8 месяцев. Литература:1. Галустов B.C. Тепломассообменные процессы и аппараты с непосредственным контактом фаз в теплоэнергетике // Энергия и менеджмент.— 2003.— №4. 2. Галустов B.C. Обезжелезивание артезианских вод // Энергия и менеджмент.— 2003.— №5. 3. Галустов B.C. Декарбонизация воды // Энергия и менеджмент.— 2003.— №6. 4. Галустов B.C. Термическая деаэрация воды // Энергия и менеджмент.— 2004.— №1. 5. Галустов B.C. Охлаждение оборотной воды // Энергия и менеджмент.— 2004.— №2. 6. Галустов B.C. К выбору термических деаэраторов // Энергия и менеджмент.— 2000.— №2. 7. Галустов B.C. Вода в обороте // Вода.— 2000.— №4. 8. Галустов B.C. Оптимизация систем охлаждения оборотной воды // Вода.— 2003.— №5. 9. Галустов B.C. Прямоточные распылительные аппараты в теплоэнергетике.— М.: Энергоатомиз-дат, 1989. 10. Галустов B.C. и др. Рациональное использование и очистка воды на машиностроительных предприятиях.— М.: Машиностроение, 1988. |

ОПРОСНЫЙ ЛИСТ скачать

ОПРОСНЫЙ ЛИСТ скачать