|

|

Энергетическая эффективность водооборотных систем и градирен

В.С.Галустов, заслуженный изобретатель РФ, доктор технических наук, профессор. К теме, вынесенной в заголовок, мы, так или иначе, уже неоднократно обращались в статьях и монографиях [1-3]. Казалось, все основные вопросы подробно рассмотрены, однако опыт по экспертизе, модернизации и оптимизации потребления охлаждающей воды, консультированию специалистов, выявил ряд характерных заблуждений и ошибок. А самое главное, все чаще стали встречаться задачи создания водооборотных систем для условий, существенно отличающихся от типичных (остановимся на них на конкретных примерах ниже). Указанное и побудило нас к написанию настоящей статьи, которую следует поставить первой в приведенном списке публикаций на данную тему. Вместо предисловия.Итак, охлаждающей водой, нагретой в тепловыделяющем оборудовании (потребителях) можно распрядиться по-разному, но вариантов фактически три и все они известны. По первому вода сбрасывается в канализацию, т.е. используется на проток. Очевидно, что в настоящее время не только по экологическим, но и по экономическим соображениям это неприемлемо. По второму варианту нагретая вода (является условно чистой) используется в технологии предприятия, например, для приготовления сырьевой массы при изготовлении керамических изделий. Такое решение самое привлекательное, так как одновременно утилизируется и полученное водой от оборудования тепло. Однако возможность даже частичного использования нагретой охлаждающей воды встречается крайне редко и составляет тысячные доли процента от общей массы ее потребления. Остается последнее – нагретую воду охладить и повторно использовать, т.е. организовать водооборотную систему. Именно оборотное потребление охлаждающей воды и является преимущественным во всем мире, а усилия специалистов направляются на совершенствование техники и технологии таких систем. О предмете.Чтобы понять, как наилучшим образом организовать замкнутое использование охлаждающей воды, введем понятие некой идеальной системы. В нашем представлении это кольцо (пусть и с местными разветвлениями), по которому насосом прокачивается вода. Проходя через потребителей, она нагревается, а в охлаждающем устройстве отдает полученное тепло. Потери воды в системе и подпитка отсутствуют, водяной контур полностью закрытый. (Рис.1) Здесь мы не конкретизируем способ охлаждения воды и дальнейшую судьбу отобранного тепла. Отметим лишь, что в подавляющем большинстве случаев это тепло тем или иным способом рассеивается в окружающей среде, так как утилизация его практически всегда экономически не оправдана.

Хотя понятие идеальной системы до наших публикаций отсутствовало, попытки создания похожих систем известны. К ним можно отнести системы с так называемыми сухими градирнями (аппараты АВГ и АВЗ), аналогичные системам охлаждения двигателей внутреннего сгорания (Рис.2 ). Не будем пояснять, почему эти системы прижились в ДВС, однако в промышленности после всплеска 70-х годов прошлого столетия их применение крайне ограничено. Причин здесь много, назовем главные: избежать потерь воды и, соответственно, подпитки оказалось в реальных производственных условиях практически не возможным; сухие градирни, что более существенно, оказались сложными, громоздкими, дорогостоящими и весьма энергоемкими устройствами; нижний предел охлаждения в них на 5-8 градусов (а при загрязненных поверхностях и на 12 – 18 градусов) выше температуры окружающего воздуха, т.е. летом трудно обеспечить температуру охлажденной воды ниже 40 С, что во многих случаях недопустимо. (Поясним, что «сухая градирня» это поверхностный теплообменник вода-воздух, где вода движется в трубках, обдуваемых с помощью вентилятора воздухом. Так как коэффициенты теплоотдачи от поверхности трубок к воздуху на полтора – два порядка ниже, чем от воды к трубкам, последние снаружи оребряют. Отложение грязи в зазорах между шайбами оребрения и накипи с внутренней стороны резко снижают эффективность теплообмена, а очистка поверхностей сопряжена со значительными трудностями и затратами. И, наконец, главное, удельные расходы электроэнергии в таких аппаратах в 7 – 10 раз выше, чем в традиционных вентиляторных градирнях). Известны и другие варианты создания систем без потерь воды и подпитки, когда в место дорогостоящих «сухих градирен» использовались подземные аккумуляторные емкости (Рис.3). Эти схемы предлагались для оборудования, работающего только в дневное время, и использовали холод, накопленный охлаждающей водой (от грунта через стенки) в ночное время. Очевидно, что в рабочие циклы температура воды в аккумуляторной емкости будет расти. Соответственно будет расти и температура нагретой воды после потребителей. Следовательно, объем воды (и бака) должен быть таковым, чтобы температура воды за весь рабочий цикл не превысила предельного значения. Из опыта известно, что при 10 – 12 часовом рабочем цикле в сутки, вода в емкости не должна обернуться более 2-х - 3-х раз, т.е. при расходе охлаждающей воды 50 кб.м./ч. бак должен иметь емкость 200-300 кб.м. (при увеличении продолжительности рабочего цикла и расхода воды через потребителей эта цифра может существенно вырасти). Для больших систем и для непрерывных производств этот вариант вообще исключен. Возможны компромиссные решения, но об этом ниже. Итак, если невозможно создать идеальную систему, то, очевидно, следует максимально приблизиться к ней, т.е. свести к минимуму потери воды и подпитку и обеспечить эффективное и экономичное охлаждение нагретой воды. Определяющим здесь становится выбор способа охлаждения, альтернативного рассмотренному выше. Решение этой задачи подсказала сама вода, а точнее ряд ее уникальных свойств, в числе которых высокая теплота испарения – около 540 ккалкг (для сравнения - у этилового спирта около 200 ккалкг). То есть, если испарить 1 процент охлаждаемой воды, то температура ее снизится на 5,4 С. Принцип испарения 1,5-2-х процентов воды (в типичных случаях) в сочетании с теплопередачей от нагретой воды к более холодному воздуху и положен в основу работы всех устройств испарительного охлаждения оборотной воды. Отличия между ними состоят в способе подвода воздуха, методе и форме развития поверхности контакта воды и воздуха, конструктивном оформлении, но не являются принципиальными с рассмотренных позиций. Теперь максимально близкой к идеальной будет система, где потери воды и подпитка равны ее испарению. В реальности это не так. Если даже свести к нулю потери через неплотности системы и механический унос в охладителе, исключить дренажный сброс не удастся. Системы заполняются и подпитываются из природных источников водой, содержащей растворенные в ней соли. И если мы будем компенсировать только испарение, то концентрация солей будет неуклонно возрастать в пределе до кристаллизации. Дренаж (обычно в зависимости от подпиточной воды 3-5 процентов) и компенсирующая его подпитка позволяют поддерживать солесодержание в системе на некотором (пусть и более высоком, чем в исходной воде) приемлемом уровне. В связи с последним, если механический унос влаги в сочетании с потерями в системе укладываются в заданный дренажный сброс, то их можно считать приемлемыми. Пример такой системы приведен на (Рис.4.)

Резюмируя выше сказанное, можно сделать главный вывод, что воду можно охлаждать почти без потерь (и без подпитки системы), но дорого, или с разумными потерями, но и с меньшими затратами. Следовательно, идеальных со всех точек зрения оборотных систем не бывает, речь может идти об оптимальных вариантах, когда важен грамотный выбор и разумный компромисс. Кстати, об обещанном компромиссном варианте, который может быть вполне приемлем для некоторых малых и средних систем. По нему над аккумуляторной емкостью устанавливается испарительный охладитель, который интенсифицирует накопление холода в нерабочие циклы и обеспечивает дополнительный теплосъем во время рабочего цикла (Рис.5), когда температура воздуха еще не достигла температуры воды в емкости. Такой вариант позволяет в несколько раз уменьшить объем бака, замедлить рост температуры и при этом использовать маломощную градирню.

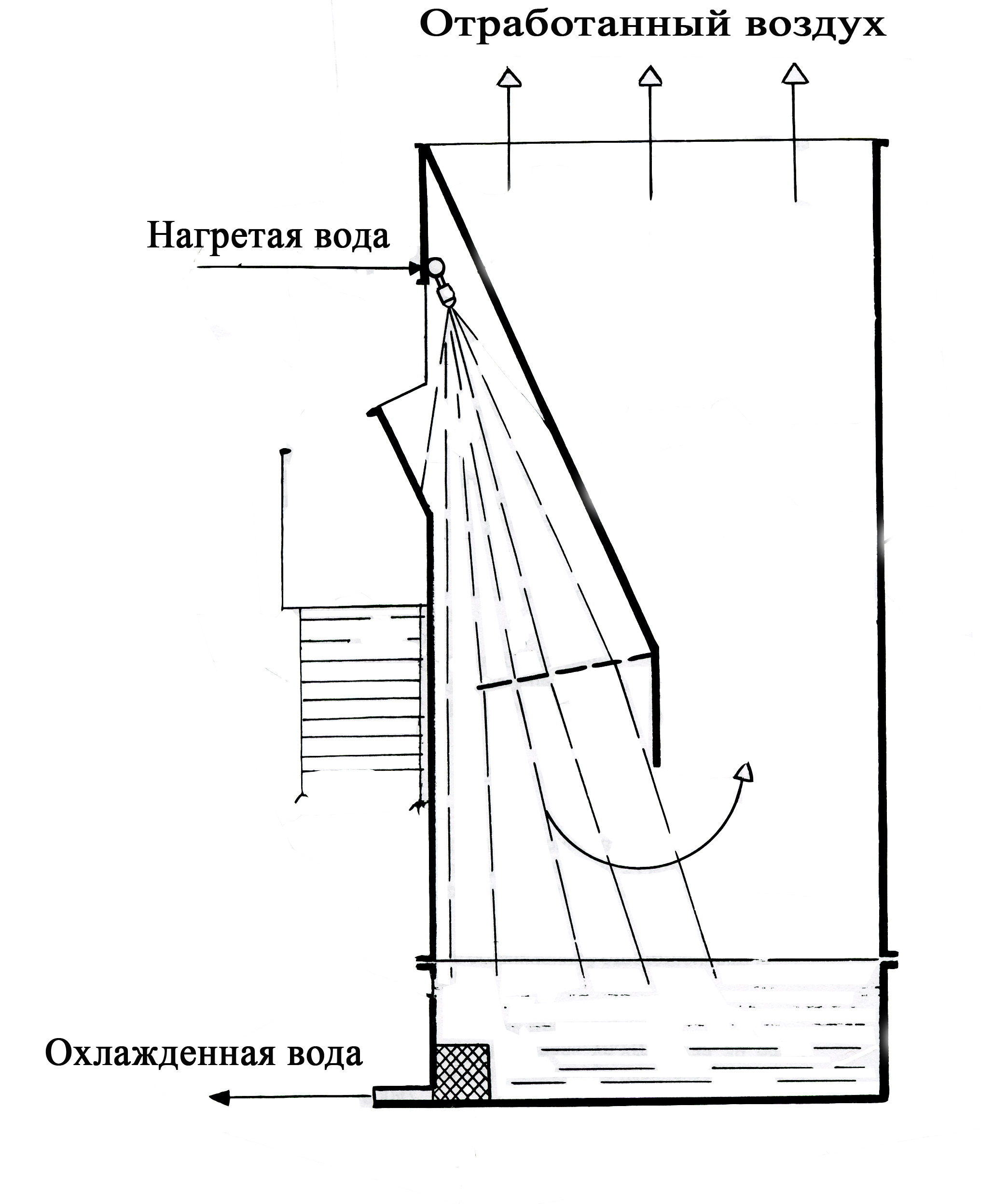

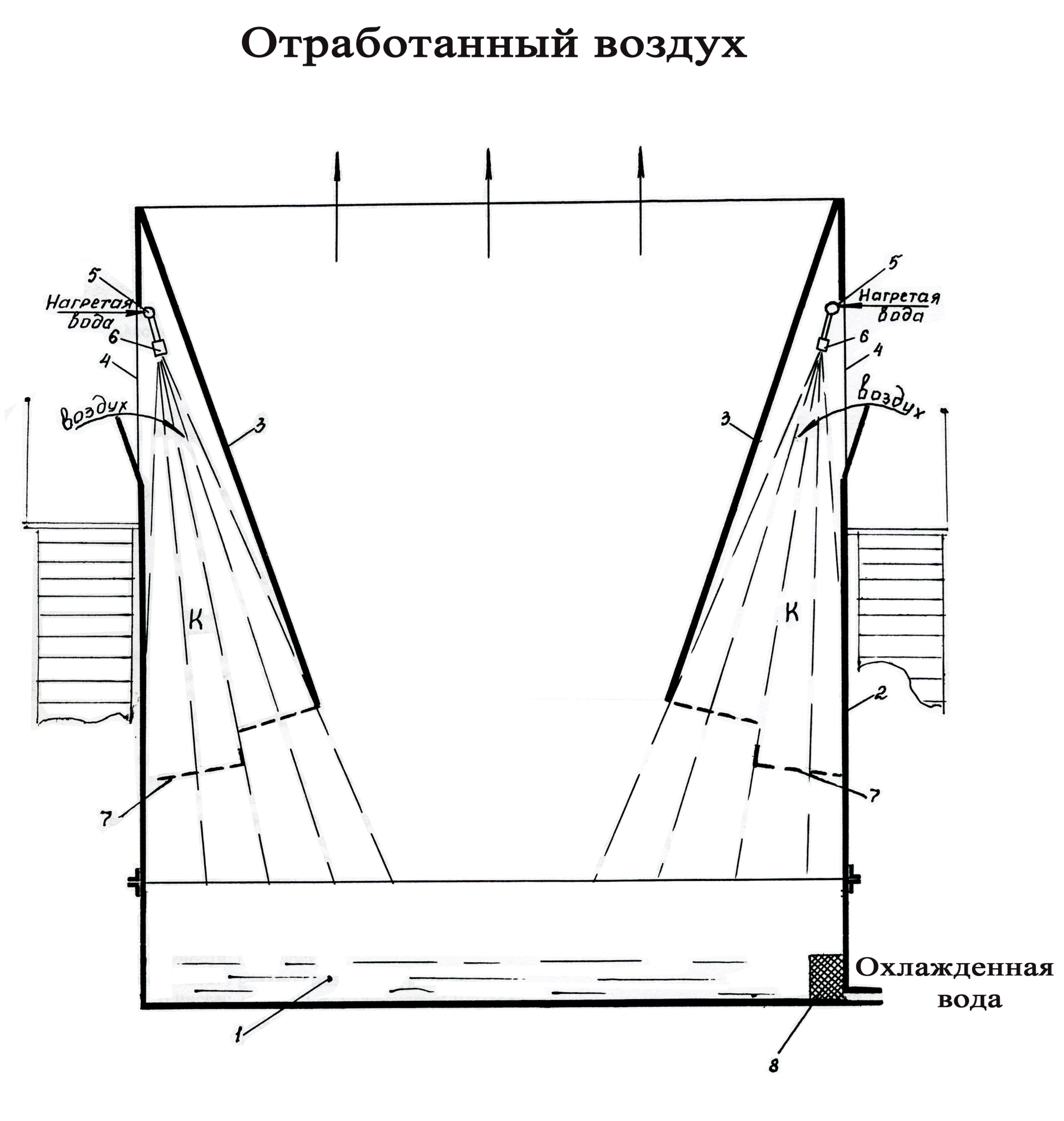

О типах систем водооборота.Следующий по важности вопрос, который приходится решать при организации энергоэффективного потребления охлаждающей воды, это выбор вида системы, которые бывают централизованными, групповыми и локальными. Еще в [1,2] мы показали, что локальные системы имеют неоспоримые преимущества перед централизованными и рекомендовали порядок поэтапной децентрализации изношенных систем. Заинтересованному читателю мы и рекомендуем обратиться к указанным публикациям. О градирнях.Выбор типа и конструкции охладителя, либо решение о модернизации или реконструкции существующих градирен всегда является замыкающим этапом. Перед этим определяются реальные тепловыделения ( потребный теплосъем ) в целом и по отдельным группам оборудования, оптимальное число локальных ( или групповых ) систем и т. д. Теперь непосредственно об охладителях. Если учесть, что к концу прошлого столетия даже самые «молодые» системы и градирни отработали 20 и более лет, то становится понятным, что к настоящему времени большинство из них требуют капитального ремонта, замены, реконструкции. Возросший спрос породил и предложения. Десятки фирм в России, Белоруссии и других странах СНГ рекламируют свои «новейшие» разработки для охлаждения оборотной воды. Большинство предлагаемых устройств не имеют сколь-нибудь серьезного научного обоснования, а их внедрение влечет за собой снижение энергетической эффективности оборотных систем (увеличение расхода электро- энергии, рост потерь воды и другие негативные последствия). Попытаемся разобраться в этом вопросе, а точнее – помочь заинтересованным специалистам объективно и обоснованно выбрать ту или иную градирню, тот или иной вариант реконструкции изношенной градирни. Оставим в стороне простейшие охлаждающие устройства: пруды-охладители, брызгальные бассейны, открытые градирни в силу их малой эффективности и ограниченности применения. Опустим также башенные градирни, так как их применение оправдано только в очень крупных системах с единичной производительностью не ниже 6000 куб.м./час. В этом случае, круг принципиальных конструктивных решений сужается фактически до двух вариантов: противоточные ветиляторные (пленочные и капельные) градирни и прямоточные распылительные эжекционные аппараты «Муссон» (рис.6 и рис.7).

Рассмотрим их особенности, отличия, достоинства и недостатки. Все упомянутые выше охладители относятся к устройствам испарительного охлаждения. Вместе с тем, известно, что в процессах с изменением фазового состояния (в данном случае испарение) направление движения фаз не оказывает заметного влияния на величину движущей силы, т.е. в этом отношении противоточные градирни и прямоточные «Муссоны» практически равноценны. Первым принципиальным различием является способ развития поверхности контакта фаз (воды и воздуха). В градирнях эта поверхность формируется при растекании воды по оросителю в виде пленки. Очевидно, что ороситель тем совершенней, чем большая поверхность пленки образуется в единице (куб.м.) занимаемого им объема. Однако, при этом совершенно небезразлично какое гидравлическое сопротивление создает смоченный ороситель движению воздуха. Известна качественная зависимость: чем более развита поверхность оросителя, тем выше гидравлическое сопротивление и тем больше затраты энергии на продувание воздуха через градирню. Заметим, что необходимый удельный расход воздуха, независимо от охлаждающего устройства, колеблется в абсолютном большинстве случаев в незначительных пределах (700-1000 куб.м. /куб.м.) В «Муссонах» поверхность контакта - это поверхность капель, образующихся при распыливании охлаждаемой воды специальными форсунками (средний размер капель для форсунок различного типоразмера и режима работы колеблется от 0,3 до 0,8 мм). Оценка показывает, что поверхность контакта в «Муссоне» почти на порядок выше, чем в традицыонных градирнях. Второе различие заключается в способе подачи охлаждающего воздуха. В градирнях для этих целей используется вентилятор, т.е. воздух подается принудительно. Отметим сразу связанные с этим недостатки. Во-первых, это неоднородность соотношений расходов потоков по сечению насадки (оросителя), т. е. возникают зоны с недостаточным и избыточным удельными расходами воздуха. Это явление характерно для всех насадочных аппаратов и обусловлено следующим. Жидкая фаза достаточно «консервативна» и будучи равномерно распределена по поверхности насадки, практически сохраняет это распределение и на выходе из нее. Газовая фаза ведет себя иначе, она весьма чувствительна к локальным неоднородностям в гидравлическом сопротивлении слоя, немалое влияние оказывают стенки, балки и другие элементы каркаса. Во-вторых, расход воздуха определяется только параметрами вентилятора и продуваемого слоя насадки. Увеличение или уменьшение нагрузки по воде в лучшем случае не влияет на абсолютный расход воздуха (на практике же увеличение подачи воды влечет за собой увеличение гидравлического сопротивления слоя и соответствующее уменьшение расхода воздуха), т.е. удельный расход воздуха (и соответственно мощность вентилятора) должны приниматься по максимальному расходу воды. В аппаратах «Муссон» картина иная. Эжекционный эффект в принципе исключает байпасирование, воздух засасывается за счет энергии, передаваемой ему каплями при непосредственном контакте, поэтому распределение удельных потоков достаточно однородное. Кроме того, в рабочем диапазоне давлений воды на форсунках (0,1-0,4 МПа) коэффициент эжекции (удельный расход воздуха) достаточно постоянная величина, т.е. «Муссоны» обладают свойством саморегулирования, изменение расхода воды сопровождается пропорциональным изменением расхода воздуха. А так как с увеличением расхода (давления) поверхность контакта увеличивается (уменьшается средний размер капель), то эффективность даже возрастает. Напомним, что в традиционных градирнях картина обратная. У «Муссонов» есть и другие достоинства, например, низкий уровень шума, что весьма существенно, когда предприятие располагается вблизи жилой застройки, малое удельное давление на опорную поверхность (позволяет установить «Муссон» на покрытии зданий, антресольных площадях, козырьках и т. д.), мобильность конструктивного решения, что позволяет легко учитывать конкретные условия, в том числе и габаритные ограничения, а также осуществлять реконструкцию изношенных вентиляторных градирен по схеме «Муссон». Особо следует отметить простоту конструкции, которая обуславливает высокую надежность, стабильность характеристик, большой межремонтный пробег, удобство и дешевизну обслуживания, пожарную безопасность, длительный срок службы. Однако простота эта во многом кажущаяся. Распыливание охлаждаемой воды форсунками - условие необходимое, но не достаточное. Решающее значение имеют соотношения размеров, подбор группы типоразмеров и расположение форсунок, их класс, характеристики и целый ряд других факторов, только при соблюдении, которых обеспечивается требуемый коэффициент эжекции и необходимое охлаждение воды. В тех случаях, когда нарушается ряд обязательных условий, эффект эжекции не возникает, а воздух поступает только за счет тяги (теплового напора) собственно башни градирни, т.е. после реконструкции она работает как открытая распылительная градирня. Соответственно невелика и эффективность (в 2 – 3 раза ниже, чем у новой вентиляторной градирни или «Муссона») и, как следствие в 2 – 3 раза завышенные объемы перекачиваемой воды и связанные с этим затраты. Говорить о какой-либо энергоэффективности таких охладителей не приходится. Иллюзия благополучия может возникнуть в тех случаях, когда мощность имеющихся на предприятии градирен существующей системы водооборота многократно перекрывает потребный в настоящее время теплосъем. О нетипичных случаяхНапомним, что правилами проектирования стандартных вентиляторных градирен предусматриваются наиболее типичные, в некотором смысле оптимальные, условия в отношении параметров охлаждающего воздуха, температуры нагретой воды, плотности орошения. Например, наиболее часто встречающаяся температура охлаждаемой воды (на входе в градирню) 40С. При такой температуре и средне Европейских условиях и при плотности орошения 4–6 кб.мкв.м/ч температурный перепад для большинства вентиляторных градирен составляет 6-8 градусов. Удельный расход воздуха при этом обеспечивается на уровне 700- 900 кб.м воздуха на 1 кб.м охлаждаемой воды. Однако, в последние годы перевооружение предприятий осуществляется все больше на основе оборудования (обычно импортного производства), предъявляющего все более жесткие требования к охлаждающей воде, обеспечение которых неизбежно сопровождается ростом капитальных, а, зачастую, и эксплуатационных затрат. Так если оборудование не допускает нагрев охлаждающей воды (на выходе из него) более 35 – 37С, температурный перепад снижается до 4–5 градусов, т.е. теплосъем снижается примерно на 40%. С другой стороны, расход охлаждающей воды и температурный перепад также строго регламентируются. (В конкретном примере поставлена задача охлаждения V кб.мч воды с 37 до 27 С). Если отбросить вариант разбавления охлаждающей воды свежей холодной водой (с соответствующим сбросом в канализацию нагретой воды), то остается фактически только один путь, теоретически доступный для всех градирен. Это снижение плотности орошения, т.е. повышение удельного расхода охлаждающего воздуха. В нашем примере температурный перепад необходимо увеличить фактически вдвое. Не трудно показать, что плотность орошения должна быть уменьшена также почти в два раза. А это значит, что гидравлическая нагрузка на градирню (или секцию) также снизится вдвое. Т.е. для обеспечения заданной производительности системы водооборота число секций (или градирен) также должно возрасти в два раза. Итак, в данном примере для выполнения поставленной задачи с использованием вентиляторных градирен капитальные затраты возрастают в два раза, (на градирни, трубопроводы, насосы, запорную арматуру и т.д.). Существенно возрастут (также в два раза) затраты на перекачку воды в системе и, внимание, на работу вентиляторов градирен. Теперь оценим ситуацию для случая применения градирен Муссон. Так как эти градирни работают в режиме самоэжекции охлаждающего воздуха, и вентилятор в них отсутствует, то и последней составляющей роста энергетических затрат не будет. А если учесть, что эффективность Муссонов примерно на 20-25% выше (за счет: более развитой поверхности контакта воды и воздуха – поверхность высокодисперсного распыла в градирне Муссон примерно на порядок выше поверхности пленки в пленочной вентиляторной градирне; за счет принципиальной невозможности байпасирования – проскока значительного количества воздуха без контакта с охлаждаемой водой в сочетании с существенной неоднородностью распределения воздуха по сечению градирни) и необходимое снижение плотности орошения будет только в 1,5 раза, то и капитальные затраты возрастут не в два, а в 1,5 раза. Отметим, что выполнение еще более жестких условий в силу отмеченных курсивом причин, для стандартных вентиляторных градирен может оказаться вообще недостижимым. Для полноты картины отметим еще один достаточно часто встречающийся круг задач, связанных с необходимостью охлаждения оборотной воды с высоких температур (60 – 80 С) до сравнительно низких (30 – 40С). Это например охлаждение флегмы в дефлегматоре ректификационной колонны в нефтепереработке, пищевой промышленности и пр. Обычно для решения такой задачи предлагается охлаждение воды осуществлять в две ступени, что равносильно строительству двух подключенных последовательно в отношении охлаждающей воды систем со всеми вытекающими негативными последствиями (удвоение потребных производственных площадей самое незначительное из них). Возможно ли достижение требуемого результата в одну ступень? Ответ положительный, но только для градирен Муссон. Охлаждение воды на 25-30 градусов потребует испарить 5-6% охлаждаемой воды (против 2% для перепада 10-11 градусов). Для этого удельный расход воздуха должен возрасти в 2,5-3 раза по сравнению со случаем охлаждения на 10 градусов. Для обеспечения коэффициента эжекции 2500 – 3000 (а это реально) плотность орошения придется снизить в 2,5 – 3 раза с соответствующим пересчетом всего водо-воздушного тракта аппарата. (Напомним, что воздух в аппарат поступает за счет динамического воздействия капель и его проскок исключен в принципе). И это вполне нормально, так как градирни Муссон разрабатываются исключительно индивидуально под конкретные условия. Снижение плотности орошения в 2,5-3 раза в противоточных вентиляторных градирнях может не только не повлечь роста температурного перепада, а даже привести к его снижению, так как вся система водораспределения не рассчитана на работу при нагрузках менее 30% номинала. Т.е. должна быть спроектирована совершенно иная градирня, однако избежать роста затрат (в 2,5-3 раза соответственно) электроэнергии на привод вентиляторов все равно не удастся. Из всего вышесказанного следует, что при решении задач, отклоняющихся от типичных случаев альтернативы градирням Муссон в настоящее время фактически нет. Литература:1. В.С.Галустов и др. Рациональное использование и очистка воды на машиностроительных предприятиях. М: Машиностроение, 1988. 2. В.С.Галустов. Прямоточные распылительные аппараты в теплоэнергетике. М: Энергоатомиздат, 1989. 3. В.С.Галустов. Оптимизация систем охлаждения оборотной воды. Аква – Терм, номер1, 2004 г. |

ОПРОСНЫЙ ЛИСТ скачать

ОПРОСНЫЙ ЛИСТ скачать